株式会社Showa生产口罩

Showa原本从事业务食品清洗机以及工业用清洗机的开发与销售,为应对新冠疫情,从2020年3月开始生产口罩。而为Showa的新挑战提供坚实后盾的,正是通过机器人实现的自动化。

课题:手工作业中频繁出现低效操作以及次品

刚开始生产时,手工作业居多,从投产至完成生产耗时较长,很容易堆积大量的半成品,而且还频繁出现次品。当时一个月的生产能力只有150万只左右,而一个月的订单量则足有200多万只,因此当时有必要改变生产体制。

解决方案:从口罩的制造到检查、包装、打包的工序全部实现自动化

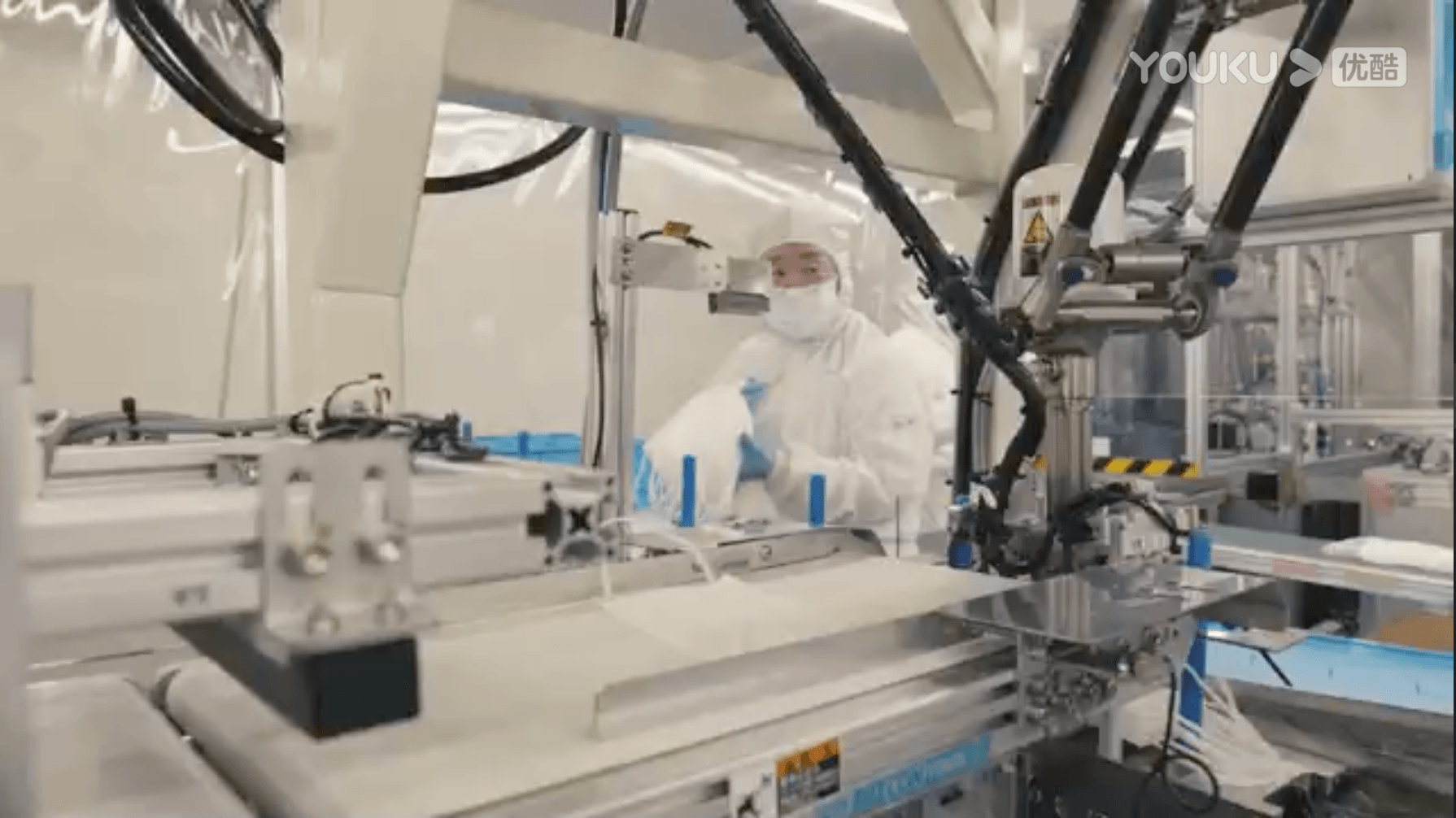

为了提升生产能力,从口罩的制造到检查、包装、打包等所有工序需要全部实现自动化,尽可能地减少不必要的人工操作。

裁剪无纺布、套合、折痕、安装鼻梁钢丝条和耳绳,用摄像头检查有无不良或缺陷,一只一只用塑料包装,再按批次打包装箱。原本需要50人左右,通过这一系列操作的自动化,所需人数得以大幅削减,而口罩的生产量也从200万只增至300万只。经过进一步的细微处改善,据说现在已经可以应对每月最多900万只以上的生产量。

川崎重工的高速分拣机器人“Y系列”也24小时活跃在这条生产线上,搬运所需的人员也从10人减至1人。为生产合理化做出了较大贡献。并联式机器人的特点是可以运用像夹娃娃游戏机一样纤细的机械臂,快速准确地进行搬运,多用于食品行业。也适合要求速度和准确性的口罩生产。

客户的心声

包括duAro在内的多关节机器人,多用于清洗机周边以及烹饪辅助机器人开发现场等,然而生产口罩需要速度。从生产能力方面考虑,就必然需要导入并行链接型机器人。

实际运用的视频

分拣机器人运行时的情形