机器人用户:KH Facilitech Co. Ltd.

系统集成商:Kawaju Facilitech Co. Ltd.

KH Facilitech Co. Ltd是特种钢架生产专业公司,专注于三维异形钢架的生产。

该公司创建的精心设计的结构构件支持许多最新的结构,这些结构特别注重其形状。 其中包括覆盖日本国家体育场新看台的大型圆形屋顶上的钢桁架、东京晴空塔的塔体,其钢管相互缠绕,直达天空,JR高轮门户站的屋顶,其包围着车站的几何轮廓像折纸一样,拱形的天篷让人想起东京涩谷区宫下公园的恐龙骨头。 作为一家主要处理此类大型工件的公司,KH Facilitech 能够在自动化方面取得成功,要归功于 KCONG 软件的存在,该软件可以在无需示教的情况下高效生成机器人操作数据。

背景介绍/问题点:

加工项目为地下隧道大型钢结构构件

KH Facilitech 是处理三维结构用特种钢和钢管的专家。 KH Facilitech(生产管理部)的部门经理 Junichi Morikawa 解释了引入机器人的决定:“我们通常不会多次制造同一件东西,所以基本上我们很难实现自动化。 然而,我们决定在大规模制造钢铁部件时安装机器人。 ”

另一方面,Kawaju Facilitech(设备工程部机器人设备集团)的负责人寺冈尚也(Naoya Teraoka)解释说,“在创造具有原始规格的机器人系统以满足客户的需求”近年来,我们积极致力于进入省力化、自动化较难的领域。 ”

KH Facilitech 在创建三维结构的特殊钢结构方面具有优势,如体育场馆、机场等屋顶钢框架、拱形结构桥梁和箱梁。 形成这些复杂的三维形状的钢结构需要熟练工人的手工作业,因此制造过程的自动化以前被认为是困难的。 大约五年前,KH Facilitech 决定全面引进机器人。 触发这一事件的是收到的一份订单,要求将钢段用于地下隧道。 使用圆柱形挖掘机向前挖掘土壤的盾构法是一般城市隧道最常用的施工方法。 那时,被称为节段的结构材料被组装在墙壁上,以防止土壤塌陷。 近年来,混凝土管片由于其易于加工且经济高效而被频繁使用。 然而,从抗拉强度、弯曲耐久性、耐冲击性和易于加工的角度来看,对于更大、更复杂的结构部件(在掉头道路和立交桥等位置),认为钢管片*1是必要的。

KH Facilitech 对这些钢铁部分的制造过程进行了自动化。 部门经理森川解释说:“引入机器人对我们来说很困难,因为我们不处理批量生产的产品。 我们过去曾经用它们来切割钢管,但我们没有继续使用它们。 “然而,圆形段的直径很容易超过10m并且被分成几段。

如果您考虑将年轮蛋糕分成几块,就很容易想象这一点。 如果换算成重量的话,这些件的交付量是几千吨,所以批量生产是必不可少的。 部门经理森川补充道:“实际上,大约 16 年前我们就接到了一份制造钢段的订单。 当时我们考虑了可行性方法,但都是手动执行的。 “ 这次,我们根据过去的经验决定将流程自动化,并开始新的钢段批量生产。 决定引进机器人,以提高效率、稳定质量、减轻员工负担。

[參考資料]*1:日本盾构分段工程师协会 http://jssa3.org/index.html

介绍效果/解决方案:

独创焊枪,实现高自由度焊接

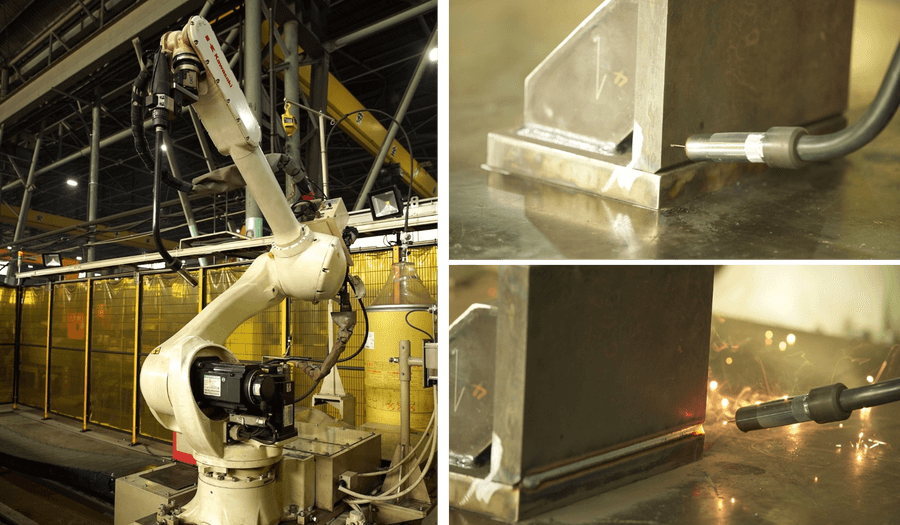

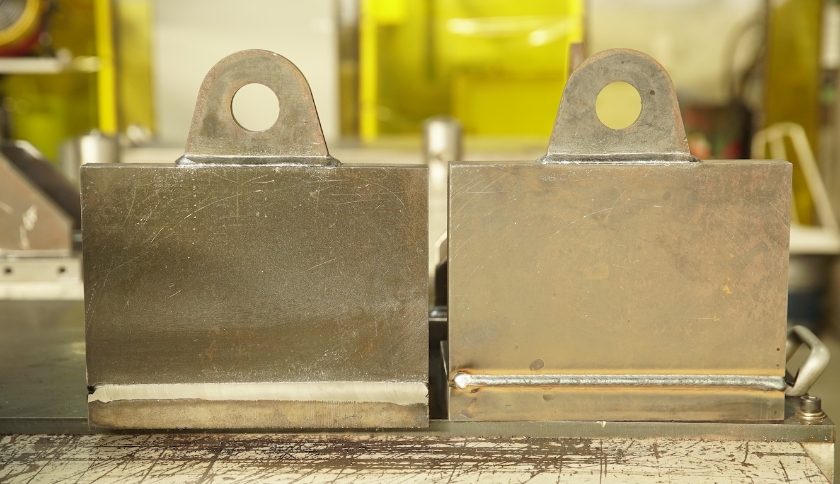

首先使用焊丝尖端传感工件的位置,然后进行焊接。 焊接加工是一个表面光洁度通常会因工人而异的领域。 然而,通过引入机器人进行加工,可以稳定质量,并实现恒定的焊道高度(焊接母材时在接头上产生的凸块)。 这也推进了后续切割过程的可自动化。。

Kawaju Facilitech 是一家系统集成专业公司,开发了各种独特的解决方案,例如便携式机器人和结合多个机器人的焊接自动化系统。 创造性地集成行走机构、移动夹具、便携式装置等外围设备,实现船舶、飞机等特殊大型结构的高效制造。 构建机器人系统以提高大型工件的生产效率,因此需要一个离线免示教系统来生成最适合机器人的程序。 “这就是为什么我们使用川崎开发的 KCONG 机器人自动教学软件构建了多个系统。 该软件可以根据 3D CAD 数据在 PC 上生成机器人的操作数据,并进行模拟。 “ Saysbe队长寺冈。

本项目工件为长5m、高1m或以上的大型钢结构,它们的重量可达4至5吨,最轻的为2吨, KCONG 被有效地用于系统的自动化。 部门经理森川解释说:“我们首先在焊接过程中引入了机器人系统,然后再进行焊缝切割。 机器人可以在稳定的条件下(相同的速度、角度和顺序)进行焊接,因此质量稳定。 它还可以不间断地继续工作。 焊接工序以前由两名工人负责,现在只需一名操作员即可,从而节省了劳动力。 ”

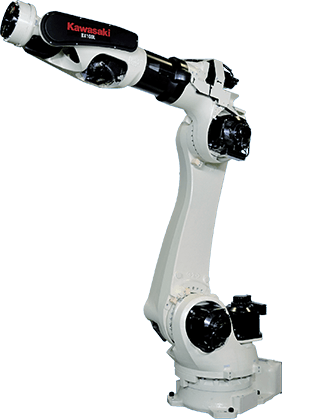

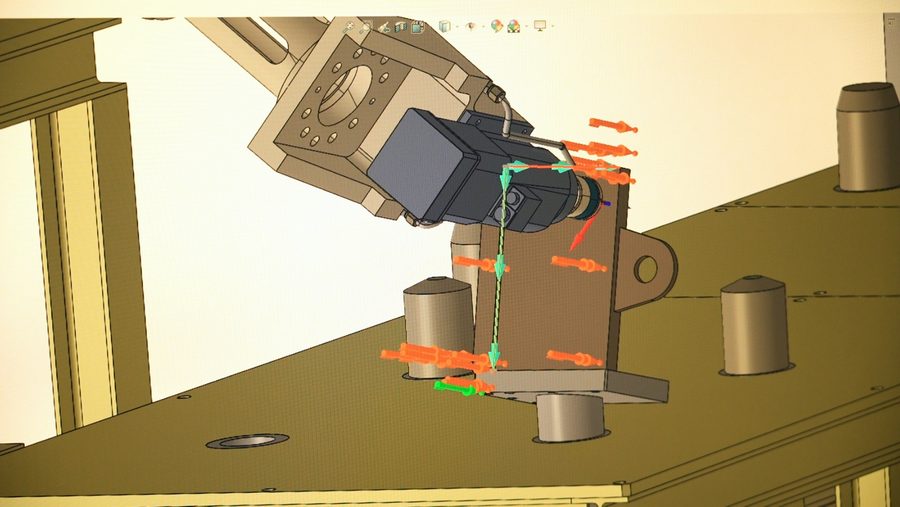

在沿坡口(基板之间的凹槽)进行焊接的重复焊接自动化生产线中,在工件的两侧使用一对垂直多关节型机器人,即配备横向移动单元的RA010L。 通过在长臂型机器人上安装独创的长焊枪,可以对工件进行深度焊接。

两个机器人自动执行整个系列的操作:切断焊丝尖端→清洗喷嘴→涂敷防止飞溅附着的液体→通过焊丝与母材接触来检测位置→从工件的两侧同时进行多道焊接。

森川部门经理表示:“机器人的使用使珠子的厚度保持恒定。 因此,我们还可以自动化珠子的切割过程。 这是 Kawaju Facilitech 的建议。 “ 切割比焊接需要更多的手工工作,因此切割过程的自动化多年来一直是一个问题。 负责开发的 Kawaju Facilitech(设备工程部工程组)助理科长服部浩二 (Koji Hattori) 解释说:“前道工序中焊接的自动化意味着工件的状态(即焊道的高度) )变得稳定,因此这创造了在后续工序中也可以应用机器人进行切割的可能性。 ”

切割加工机器人可将生产节拍时间缩短达25%

以前,一名工人需要花费一天半的时间才能完成一根钢管片的切割加工。

自动化使工作时间缩短了25%。

使用换刀装置,可以将不同的立铣刀用于不同的用途。

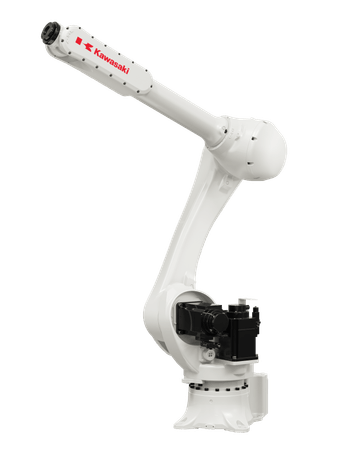

选择用于焊缝切割工艺的机器人是BX200L,垂直多关节机器人,最大有效负载为200公斤。 手上附有立铣刀(切削工具)和主轴电机(旋转驱动装置)。 “强大的机器人用于吸收切割过程中的振动并承受反作用力,”助理科长Hattori先生解释道。

“该系统还配备了减少振动的功能。”该机器人安装在横移单元上,并设计有换刀机构,可自动更换多个立铣刀,并配有接触式探针来传感位置。 这使得全自动切割成为可能,从切割前的传感到加工完成无需人工干预。 Hattori 助理课长解释说:“我们最困难的一点是找到针对所有条件的最佳解决方案,例如每次切削量和走刀次数、立铣刀的转数、当前值和移动速度。 我们使用实际工件并进行了调整。

机器人两侧安装工作台的自动化切割加工线。 自动切割按以下顺序进行。

这一系列步骤的流程是:

(1) 机器人在横移装置上移动至换刀装置位置

(2)工具存放柜防尘盖自动打开

(3) 用于传感的接触式探针安装在臂的末端

(4)使接触式测头接触工件以感测正确位置

(5)机器人返回到换刀位置,将末端的测头更换为立铣刀

(6)对工件进行切削加工。

机器人两侧安装有工作台,可以同时放置两个工件。

使用吊车来移动大型工件,这需要一些时间。

如果只有一个工作台,那么切割完成后,直到该工件被取出后,机器人才能开始下一次切割工作。

通过在机器人两侧安装工作台,当完成对一个工件的切割工作时,机器人可以在移动第一个工件之前开始对第二个工件进行切割工作。

连续对两个工件进行自动切割加工的能力也意味着操作员支持所需的时间被最小化。

切割过程的自动化使传统加工的生产节拍时间缩短了25%。

夜间无人时也可自动进行加工,生产效率大幅提高。

“无人操作还有助于减轻工人的负担并提高安全性。”(森川部门经理)

未来展望及计划:

专用机器无法实现的机器人未来前景

Kawaju Facilitech使用各种行走机构和升降/转弯构建了许多极高级的系统

Kawaju Facilitech使用机器人的各种行走机构和升降/旋转机构,甚至将它们与定位器(可以将工件定位在最佳角度的移动夹具)相结合,构建了许多极高水平的系统。

它在创建系统方面具有特殊优势,通过使用这些行走机构和定位器的驱动电机作为机器人的外轴,最大限度地利用机器人的功能。 大型构件切削加工的一种可能方法是引进双柱加工中心等专用机床。 然而,这些的安装需要大量的资金投入和巨大的安装空间。

如果使用使用机器人的自动化系统,则可以安装在相对紧凑的空间中。 机器人的另一个优点是其多功能性,如果程序和外围设备发生变化,可以适用于其他工件。

Kawaju Facilitech 利用这些优势开发出前所未有的创造性切割自动化系统。 森川部门经理表示:“很多来我们公司参观的客户都对切割机器人系统最感兴趣。 我认为切割、研磨和抛光等流程是各个行业和企业的人们担心自动化的域。”

此外,服部助理课长解释说:“在这个项目中,我们在焊接和切割过程中都使用了自动机器人示教软件KCONG,并进行了从设备设计到示教的所有工作。在焊接自动化的第一阶段,我们努力定制软件。 我们在那里积累的专业知识使切割机器人能够从设计顺利推进到全面运营。” 此外,KCONG定制也是在Kawasaki Technology(现为Benic Solution)软件开发工程师团队的参与下进行的。 使用机器人实现如此大型工件的自动化切割过程,只有通过三方技术的结合才得以实现,即川崎重工的机器人开发技术、川崎技术的软件技术以及工程技术、 Kawaju Facilitech 的能力。

- 公司信息 公司名称: KH设备科技有限公司 代表: 总裁 桥冈泰宏 成立日期: 1964年4月 核心业务: 建筑钢结构、桥梁等钢结构制作、安裝 经营地点: 总部:福冈县北九州市若松区北凑町9-27 网站: https://www.khf.co.jp ― 系統集成商公司信息 公司名称: 川重设备科技株式会社 代表: 总裁 土田 吉夫 成立日期: 1977 年 1 月 核心业务: 各种生产设备及生产线的设计开发、大型移动结构、储罐及管道设备的维护保养、厂房设施检查工作 经营地点: 总部:兵库县加古郡播磨町新岛8号川崎重工业株式会社播磨工厂内 网站: https://www.khi.co.jp/corp/kis/ ― 机器人安装完毕 [电弧焊] 机型 RA010L: 六轴垂直多关节机器人,工作范围达1,925毫米,可轻松搬运大型工件 特征: 紧凑、纤薄,但具有高刚性臂、同级行业领先的运动范围、高防尘防水性能 有效负载: 10公斤 轴数: 6 重复定位精度: ±0.05mm 最大动作范围: 1,925mm [Cutting] [切割] 机型BX200L: 实现快速作业、高密度布置的六轴垂直多关节机器人 特征: 紧凑、轻量的手臂,采用高输出/高速电机,通过最新的振动控制实现快速的运行速度。 中空手腕结构可将电线和管子容纳在手臂内,从而实现较小的安装空间。 有效负载: 200公斤 轴数: 6 重复定位精度: ±0.06mm 最大动作范围: 2,597mm